摘要: 近日,由石家庄理想汽车零部件有限公司设计研发的高承载强力润滑轴套(HDSL)技术获得国家专利,并且已经广泛应用于工程机械产品,轴套的承载和润滑能力超强,延长轴套的使用寿命,大大提高了工程机械的效率,填补了国内空白。

据悉,轴套是大型机械和重点工程机械的关键零部件,轴套的各项指标的优劣直接关系到整机质量的优劣,其中最关键的是润滑条件和承载能力,而现有大型机械和重点工程机械所用轴套均存在润滑条件不足和承载能力低的缺陷。现有轴套一般采用各种形式的油槽来进行储油和布油的润滑方式,而油槽在储油、布油的同时破坏了轴套内壁的承载能力,降低了轴套的使用寿命;布油不均匀,形成大面积润滑盲区,很容易造成轴套和轴咬合;油槽的储油量有限,在使用过程中需频繁维护;在使用初期销轴与轴套内壁金属之间直接接触,很容易发生咬合,从而导致轴套的使用寿命降低。

长期以来,大型机械和重点工程机械所用轴套均存在润滑条件不足和承载能力低的缺陷一直未能有效的得到解决,而国外的某些掌握该技术的公司在全球范围内施行独家垄断政策,因为,我国的工程机械产品想要解决这一难题,就只能自主研发。

由于内壁的盲孔加工工艺复杂,想要取得突破就要克服重重难关,石家庄理想汽车零部件有限公司研发团队就在这种情况下,不畏艰险,攻坚克难,经过不懈努力,终于开发出了该技术,命名为高承载强力润滑轴套(简称HDSL),并于2007年取得了国家专利,打破了国外某公司的长期垄断。

相对于原先的轴套,高承载强力润滑轴套(HDSL)内壁均匀分布的油穴不破坏内壁的承载能力,使轴套的承载能力超强,延长轴套的使用寿命;内壁的油穴交叉均匀布置,使轴套布油均匀,没有润滑盲区;具有超强的储油润滑能力,储油量是普通轴套的3-5倍,可长时间免维护;油穴的分布特点保证了该产品的储油和润滑能力不会随着产品直径的变大而减小;油穴的布油特点为动态交叉布油,布油效率高,销轴只需转过相邻两排油穴之间的微小夹角,润滑油即可均匀布满轴套的整个内壁;内壁表面的减磨层很好的避免了轴套内壁金属与销轴的直接接触,可以起到优良的初期减磨作用。

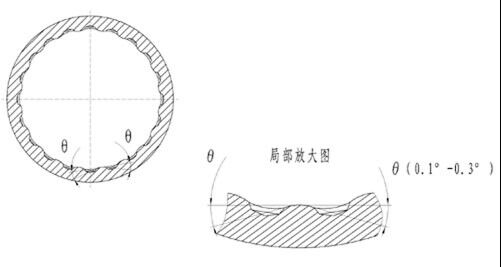

特别要提到高承载强力润滑轴套(HDSL)在加工过程中自然形成的一个特点

在内孔加工过程中,油穴与内壁交接处自然形成0.10~0.30的楔形角,不仅提高了布油效率,而且两排油穴之间的部分形成类似滚珠的弧形面,使轴套内壁具有了滚动轴承的特点。

在产品的结构设计、材料的选择使用方面,石家庄理想汽车零部件有限公司也是做足了功课,在无缝轴套的内壁加工油穴难度非常大,使用传统的加工方法无法完成,该公司在多年累积的经验基础上,研究了一种独特的加工方法,这种方法可以精确地加工油穴,保证油穴的尺寸精度、位置精度、和表面粗糙度。在轴套内壁采用高温锰系磷化和喷涂MoS2或石墨的双层复合减磨技术,高温锰系磷化的结晶状态是层叠的半球(柱)状,在受到摩擦时,其耐磨及润滑性能远好于针状或者叶状的结晶,而在磷化膜浸油以后,这种差距更加明显,半球状的层叠结晶能够极好的储存润滑油,在经受工件应力相互挤压的过程中,半球状不会象针状一样被轻易拉断,半球内的润滑油可以保证工件表面一直处于完全的有油润滑状态,其功能相当于“膜轴承”。在和对偶摩擦的过程中,由于其非金属、颗粒球体结构的特性,可以有效均匀的分散摩擦对偶面传导的机械应力,可以有效的解决摩擦磨损过程中的应力磨损导致的应力腐蚀问题。从而提高产品的使用寿命及质量。喷涂MoS2或石墨技术是采用我公司研发的专用喷涂机,将喷剂均匀地喷涂到高温锰系磷化层上,经过180℃烘烤,将MoS2或石墨喷剂固化,保证了双层复合减磨材料和轴套内壁的结合强度。

高承载强力润滑轴套(HDSL)的优势得到了越来越多的工程机械厂家青睐,徐工生产的12T装载机为世界之最,原设计是使用8字油线轴套,装机后仅工作几个小时轴套与销轴就发生了咬合而停工,后装配石家庄理想汽车零部件有限公司生产的高承载强力润滑轴套(HDSL),连续工作10000小时,拆机后检测,轴套仅产生微小磨损。基于此,徐工为提高整机性能,5T以上装载机和20T以上挖掘机全系列采用高承载强力润滑轴套(HDSL)。

同时,中联、卡特彼勒等一批知名的工程机械企业的产品均采用了该技术,石家庄理想汽车零部件有限公司生产的高承载强力润滑轴套(HDSL)也已远销欧美,受到国外众多客户的青睐。

随着高承载强力润滑轴套(HDSL)的大规模使用,必然会助推工程机械产品的升级换代